Heat Treatment熱処理

Heat Treatment熱処理

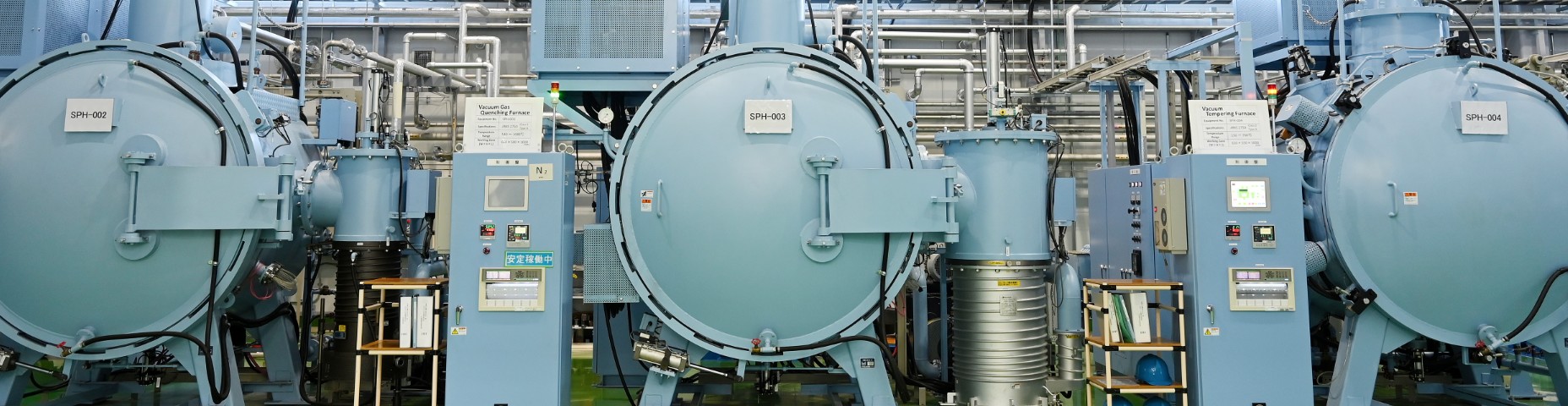

ガス焼入れ/焼戻し炉

真空熱処理設備を用いることにより、部品表面の光輝性を維持したまま、部品を熱処理することが可能です。また、真空浸炭炉を用いることで、細穴/袋穴の内部も均一な浸炭が可能です。

| 加工項目 | 適用スペック | 対象材質 | Nadcap認証 |

|---|---|---|---|

| 焼入 焼きなまし 固溶化処理 |

AMS2750 AMS2759 AMS2769 |

炭素・合金鋼 | 〇 |

| ステンレス鋼 | 〇 | ||

| 焼戻 析出硬化処理 |

AMS2750 AMS2759 AMS2769 |

炭素・合金鋼 | 〇 |

| ステンレス鋼 | 〇 | ||

| サブゼロ処理 | AMS2750 AMS2759 |

炭素・合金鋼 | 〇 |

| ステンレス鋼 | |||

| 浸炭 | AMS2750 AMS2759 |

炭素・合金鋼 | △ |

○:認証済 △:認証予定

What’s Heat Treatment?熱処理とは

「赤めて冷ますこと」(日本金属熱処理工業会より)

形を変えることなく、性質を向上させる処理技術です。変化させる性質としては以下の様なものがあります。

変化させる性質:強さ、硬さ、粘り、耐衝撃性、耐摩耗性、耐腐食性、被切削性、冷間加工性など

材料を加熱する温度、加熱する速度をコントロールすることで、その材料に与える性質を調整します。同じ材料でも異なる性質を付与することが可能であり、材料をいかに活かすかは熱処理次第です。

熱処理は以下のような処理に分類されます。

全体熱処理

表面熱処理

・全体熱処理は部品全体の特性を変化

・特殊熱処理は一般熱処理を加えた材質をさらに改善

・表面熱処理は部品表面のみ特性を変化

焼入れ

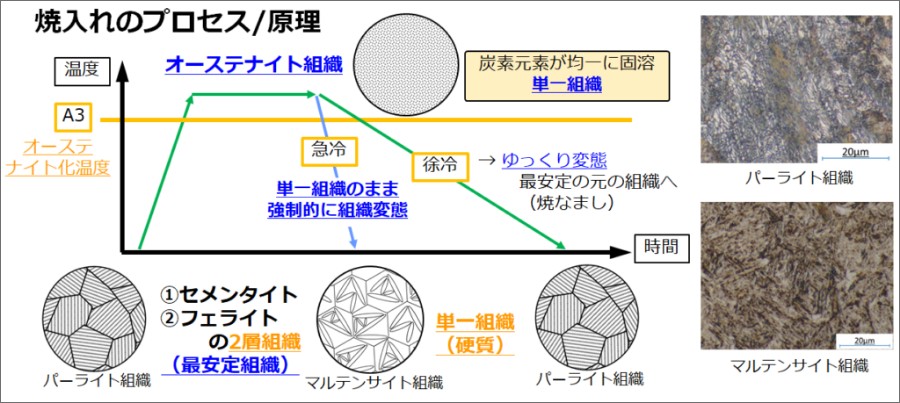

オーステナイト温度から急冷(焼入れ)し、硬い組織(マルテンサイト)に変態させる処理です。

焼入れ後の硬度は炭素量に依存し、硬度向上に伴い靱性は低下します。

通常、焼入れする前の組織はパーライトと呼ばれる、炭素を多く含む非常に硬いセメンタイトと呼ばれる組織と、炭素をほとんど含まないフェライトと呼ばれる柔らかい組織から構成されています。この2つの組織が層状になった組織がパーライトと呼ばれる比較的柔らかい組織で、鋼の最も安定な組織になります。

焼入れ処理では、オーステナイト組織のから急激に冷却することにより、単一組織のまま無理やり組織変態させることでマルテンサイト組織と呼ばれる組織に変化させます。このマルテンサイト組織は、急冷により、強制的に結晶格子内に炭素を閉じ込めているため、内部にストレスがかかっていることで非常に硬い組織となります。

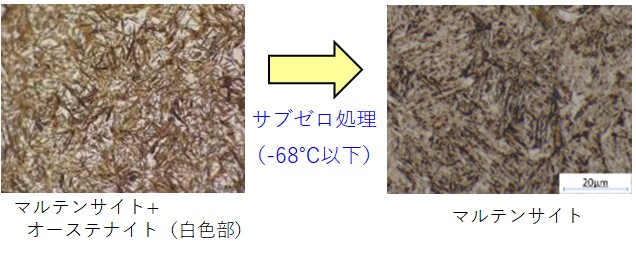

サブゼロ処理

サブゼロ処理の目的は、焼入れ処理によって残ってしまったオーステナイト組織を完全にマルテンサイト組織に変化させることです。

通常、オーステナイト組織は室温程度では不安定なため、室温ではマルテンサイトや別の組織に変化します。しかし、炭素濃度が高くなると、室温でも未変態のオーステナイトが残ってしまう場合があります。

この残留オーステナイトは不安定なため、熱処理後の加工ストレスや、経年によってマルテンサイト組織に変化してしまい、寸法変化や、割れの原因となることがあります。また、オーステナイト組織は比較的柔らかい組織であるため、焼入れ後の硬度不足の原因となります。

この残留オーステナイトが残る原因は、オーステナイト組織が完全にマルテンサイト組織に変化する温度が室温以下になっているためであり、人為的に0℃以下程度の温度に部品を曝すことで、マルテンサイト組織への完全な変化を促進させます。鋼材の炭素濃度が高いほど焼入れ後の硬度は高くなりますが、焼入れ後の残留オーステナイトの割合も多くなりますので、炭素濃度の高い鋼によく用いられます。

焼戻し

焼戻しの目的は、鋼材の焼入れによって得られた硬くて脆い組織を目的の硬度に調整することです。

焼入れした後の鋼は非常に硬く、靱性が低いため極めて脆い状態です。強度と靱性は相反する性質を持ちますので、焼戻しによって、強度を下げて靱性を向上させます。基本的に、焼戻し時の温度が高い程、硬度は下がり、靱性が上昇します。

目的の硬度を得るための温度は材質や、同じ材質であっても材料のロットによっても変化させる必要があります。そのため、熱処理業者では、焼入れ後に硬度を測定し、その結果と過去のデータから焼戻しの温度を決定しています。

この焼戻し温度の決定は、熱処理業者の重要なノウハウの1つです。

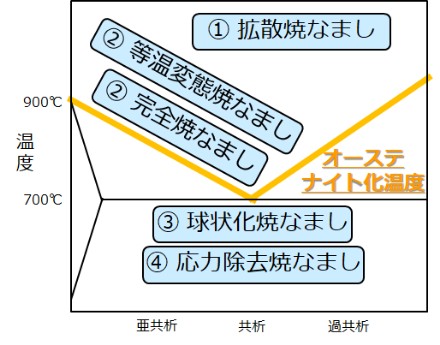

応力除去焼なましがよく知られているかと思いますが、加工応力の除去の他、素材組織の不均一を解消し、成分の拡散、均一化、所定の金属組織を得る、鋼を軟化させ、加工性の改善といった、目的に合わせて様々な方法があります。

焼なましの種類には以下の様な種類があり、目的に応じて、温度が異っています。

① 拡散焼なまし

原子の拡散により、偏析組成均質化

② 完全(等温変態)焼なまし

格子欠陥を消滅させ軟化、結晶粒度均質化

③ 球状化焼なまし

異種の層状組織を球状分散させ、靭性/加工性向上(軟化)

④ 応力除去焼なまし

加工、溶接等で生じた残留応力除去

焼戻し

一般的には材料メーカーによって納入時に実施されており、通常熱処理業者で実施することは少ない処理です。主に組織を均一で微細な状態にすることを目的としています。また、焼なましよりも硬度が高くなるため、切削性向上の効果や焼ならしと同様に応力を除去する効果もあります。

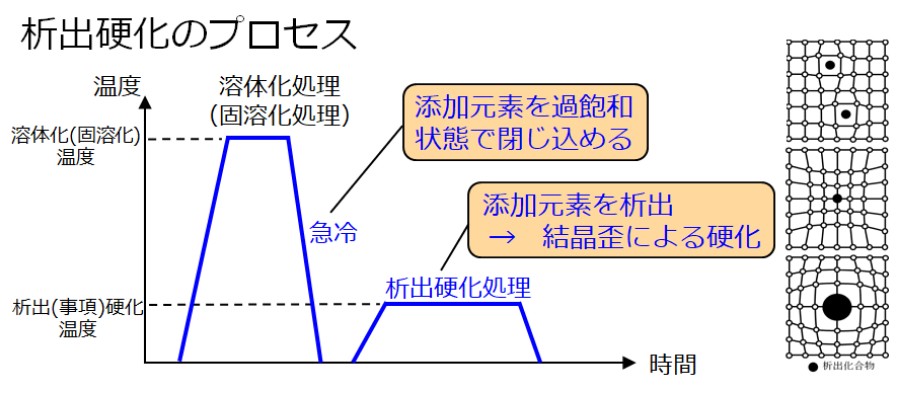

析出硬化処理

析出硬化系ステンレス鋼や非鉄金属の硬化に用いられる処理です。析出/時効硬化では、焼入れによる硬化とは異なり、硬質な組織に変化させるのではなく、含有する元素の化合物を熱処理により析出させることで、結晶構造に歪を発生させ、そのストレスで硬化させる処理になります。

析出硬化のプロセスでは、事前に溶体化処理(焼入れ)と呼ばれる添加元素を過飽和の状態で閉じ込めた状態に熱処理します。この処理は焼入れといわれることもありますが、この段階で硬化するわけではありません。この状態の合金に熱を加えることによって、徐々に添加元素の化合物を析出させていきます。この析出により、結晶に歪が生じストレスで硬化します。析出硬化処理では、温度と時間を調整することで、析出の程度を調整し、硬度を制御します。

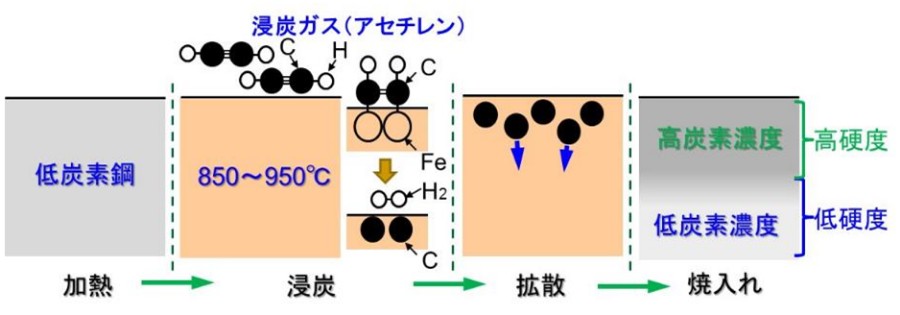

浸炭処理

浸炭処理では、表面に高い硬度、芯部は高い靱性の2つの特性を付与させことが出来る処理です。そのため、歯車やシャフト等に利用されています。

浸炭の原理としては、焼入れしても硬化しないような炭素濃度0.3%未満の鋼をベースとして使用し、高温で加熱しながら、アセチレン等の炭素を含んだ浸炭ガスを導入します。浸炭ガスは高温の部品表面で反応し、炭素を部品の表面から取り込んでいきます。この状態で焼入れすることにより、表面は高硬度による高い耐摩耗性を持ち、内部は低硬度による高い靭性を1つの部品に付与することが出来ます。

AMSでは硬度513HVまでの箇所を有効浸炭層として定義します。また、表面のみを焼入れして硬化させる高周波焼入れとは異なり、部品全体を焼入れし、高炭素濃度の表面のみを硬化させます。そのため、母材の炭素濃度が高い鋼の場合も浸炭処理は可能ですが、芯部まで硬化してしまうため浸炭のメリットを十分に発揮できません。

浸炭の方法としてはガス浸炭、真空浸炭、液体浸炭、固体浸炭、プラズマ浸炭等様々な方法があり、弊社では真空浸炭による浸炭処理を行っております。これらは浸炭のプロセスは異なるものの、基本的な硬化の原理は同じです。

| 方 法 | 原料と原理 | メリット | デメリット |

|---|---|---|---|

| 固形浸炭 | 粒状の木炭と促進剤(BaCO3)などの混合剤による反応 | 簡易的 | 作業性が悪い C%制御不可 |

| 液体浸炭 | NaCN、NaCl、BaCl2の混合剤による反応 | 多品種少量生産向き | 公害性大 管理困難 |

| ガス浸炭 | 炭化水素ガスと空気との変成ガス、メタノールの分解ガス | 多量生産向き 雰囲気制御容易 |

粒界酸化層生成 |

| 真空浸炭 | 減圧、高温下での炭化水素ガスの直接反応 | 短時間迅速浸炭 粒界酸化層生成しない |

条件設定難 |

| プラズマ浸炭 | 減圧下で炭化水素ガスのイオン化による活性炭素の反応 | 粒界酸化層生成しない | 多量生産不向 |

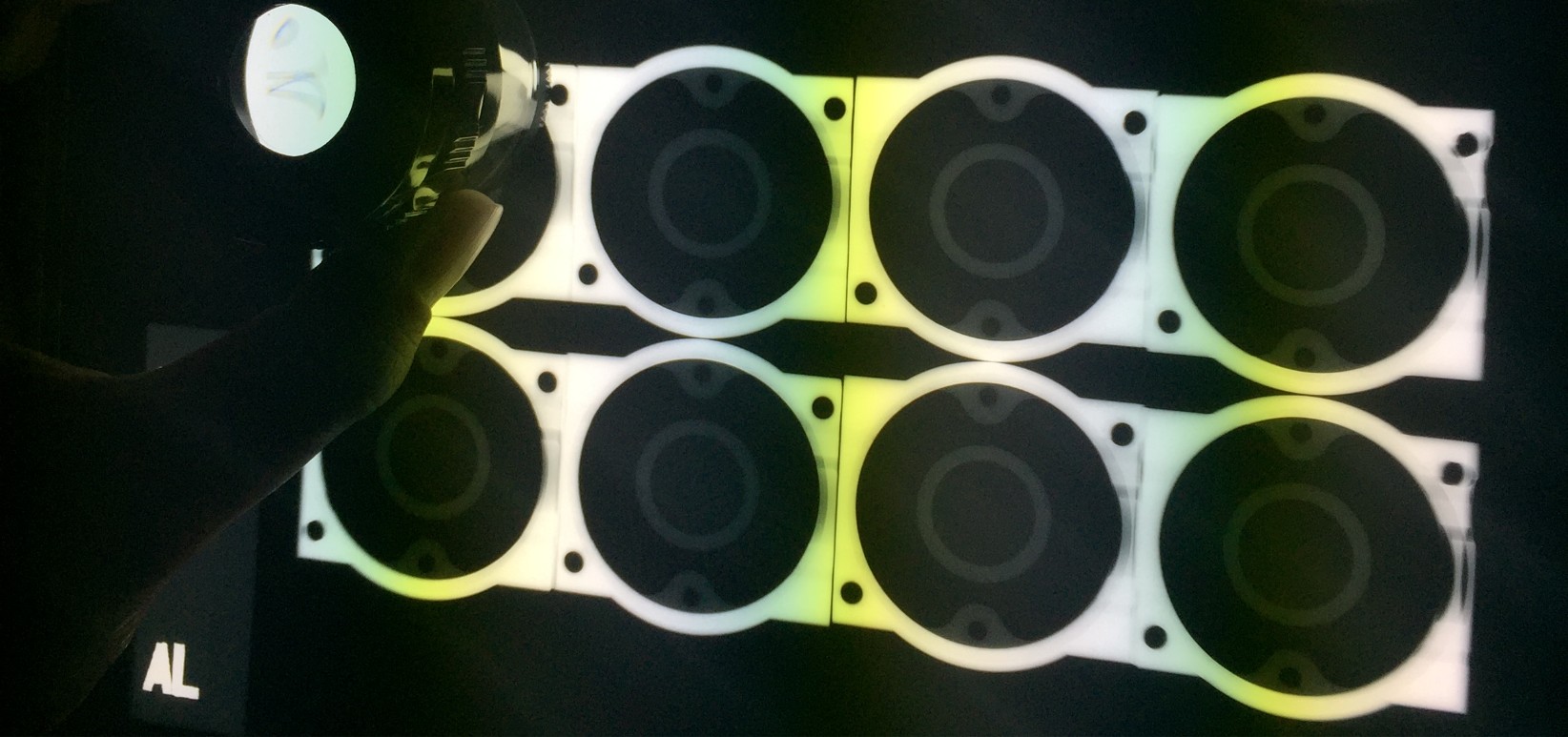

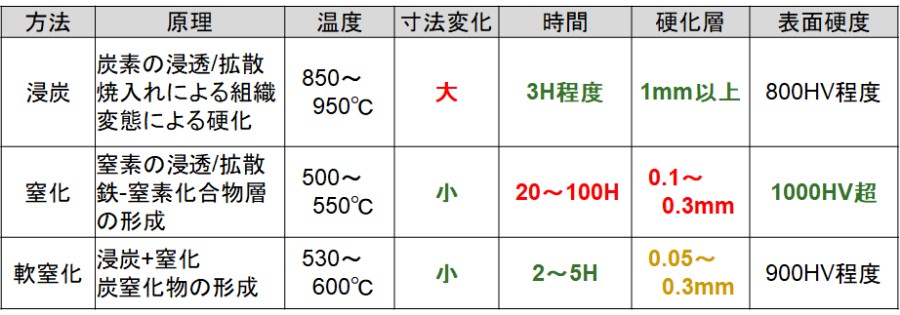

窒化処理

窒化処理は部品の表面に窒化物の硬質層を形成し、部品内部の靱性を維持したまま、耐摩耗性を向上させる処理になります。同様の処理として浸炭処理や軟窒化処理がありますが、これらの違いは以下の通りです。

処理温度は窒化や軟窒化が浸炭に比べて低いため、寸法変化や歪は小さくなります。一方で、処理温度が低いことにより、硬化層の形成に時間がかかるため、窒化/軟窒化は浸炭に比べ処理時間が長く、得られる硬化層の深さも浅くなります。

また、窒化では、部品表面に窒化物の層を形成するため、非常に高い表面硬度得ることが出来ます。一方で、衝撃による硬化層の剥離等、衝撃に弱いデメリットもあります。軟窒化では浸炭と窒化の両方の特性を持たせる処理になります。

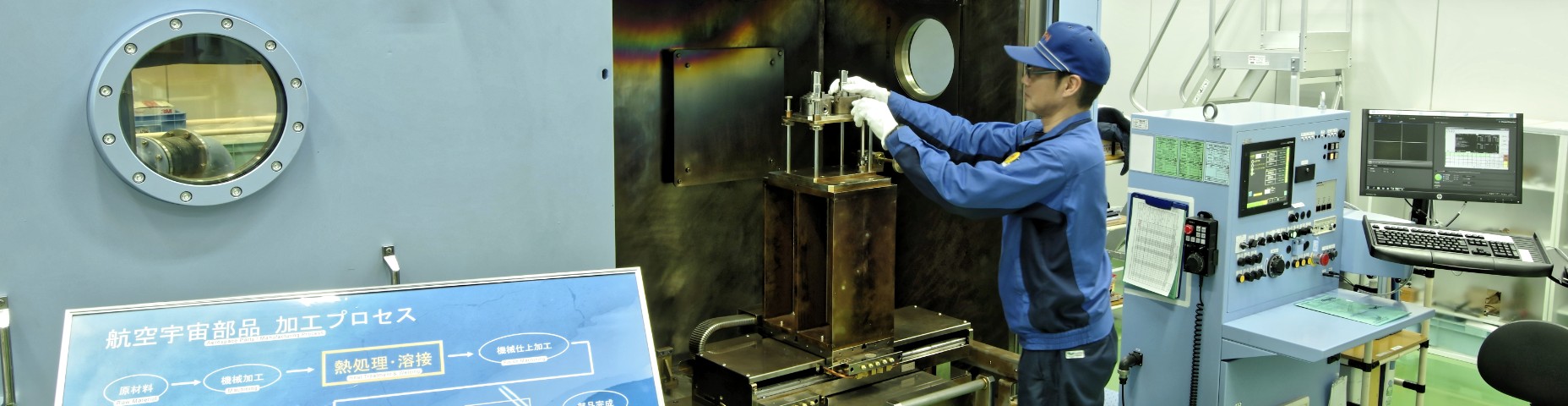

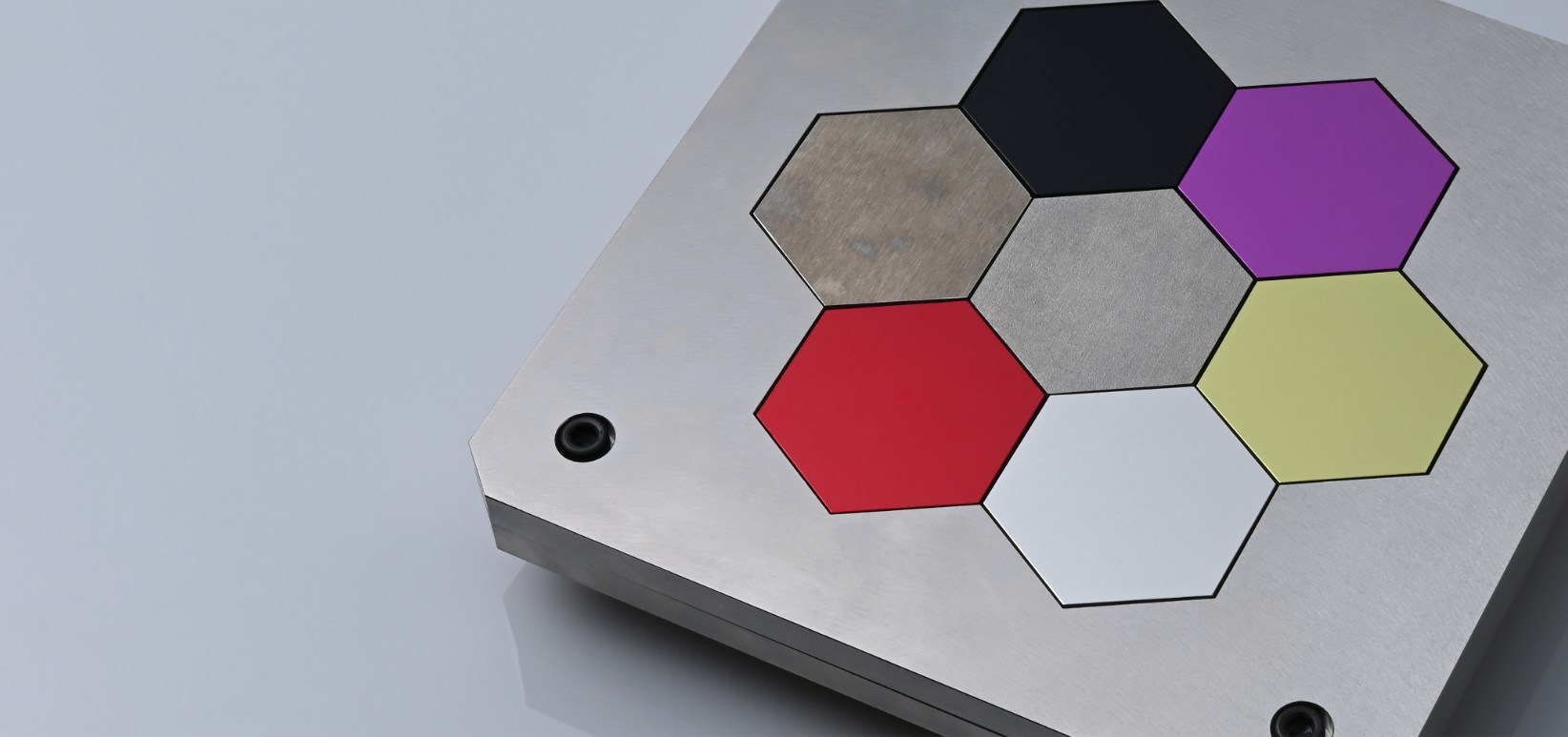

TPM Heat TreatmentTPMの熱処理

真空炉を用いた光輝性

真空炉を複数台所有し、焼入れ、戻し、析出硬化、焼なまし等、目的に合わせた熱処理を真空中で行うことが可能です。真空中で熱処理することで、表面欠陥が少なく、仕上げ面のある部品でも熱処理が出来ます。

真空炉以外にも、大気炉や水素炉も保有しております。

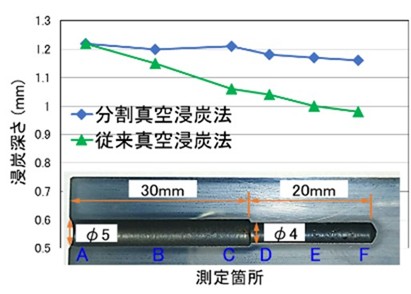

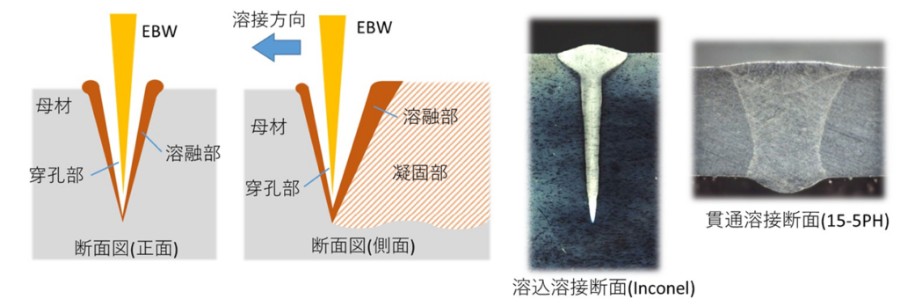

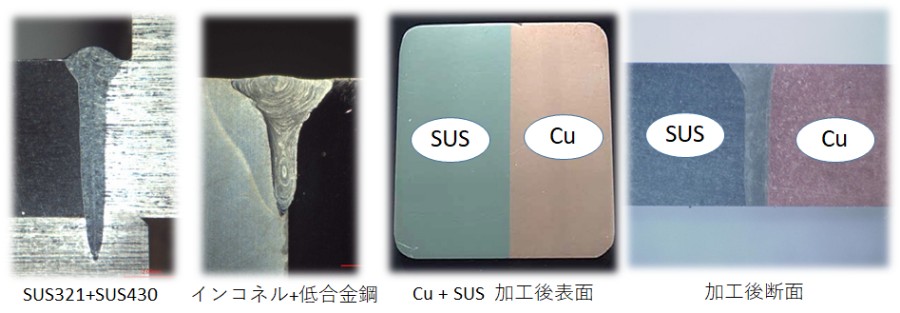

真空浸炭による表面硬化

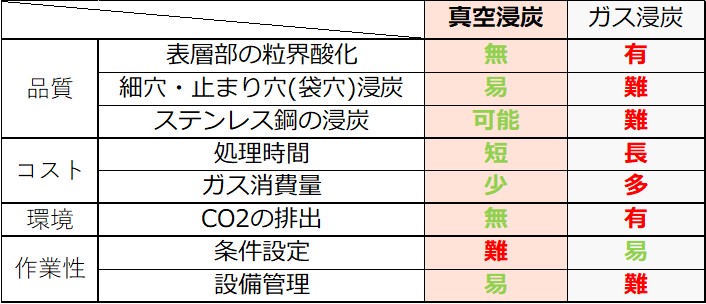

浸炭処理はガス浸炭が一般的ですが、弊社ではアセチレンガスを用いた真空浸炭を行っております。真空浸炭では、①処理時間が短い、②酸化成分がないため表面欠陥が少ない、③細穴等の内部まで浸炭ができる、といったメリットがあります。なお、真空浸炭ではステンレス鋼を浸炭し、硬化させることもできますが、浸炭の過程でCrが炭素と反応して消費されるため、耐食性は著しく低下するので注意が必要です。